燃气轮机 + 3D 打印 + IN738!EOS 与 PSM 联手揭秘行业关键突破

创始人

2025-12-28 20:13:50

0次

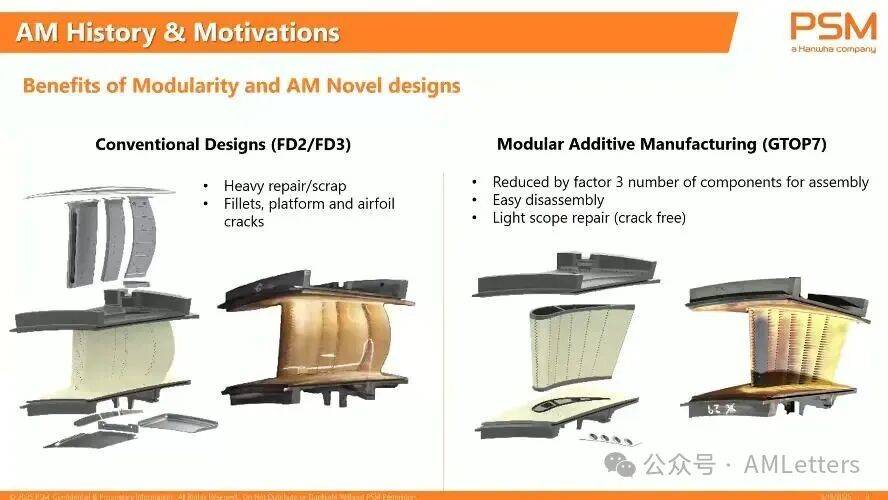

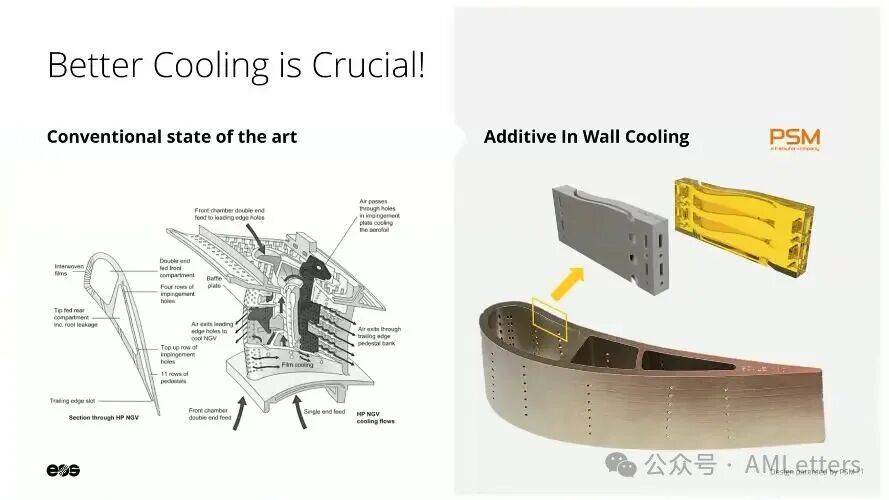

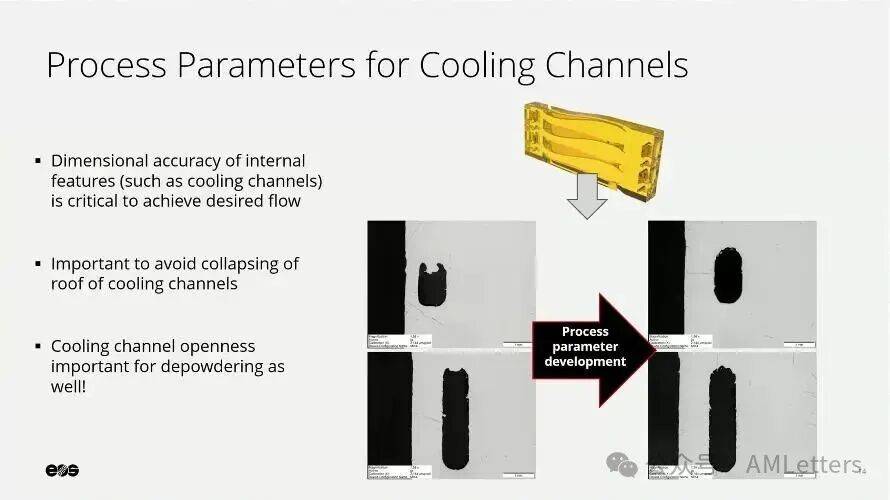

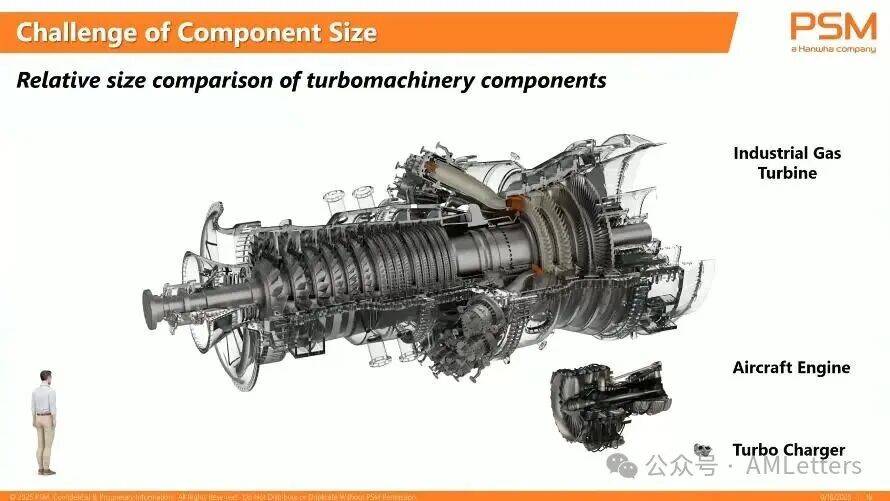

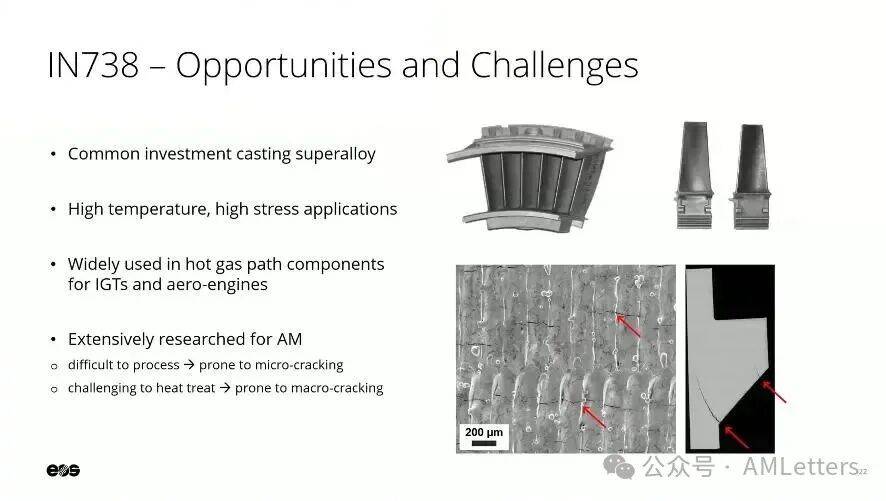

在燃气轮机领域,“提效” 和 “耐高温” 是永恒的核心诉求 —— 涡轮进口温度每提升一档,效率就能实现质的飞跃,但这对部件的材料性能和冷却设计提出了极致要求。传统制造工艺根本玩不转复杂的内部冷却通道,高温合金的加工难题更是长期卡着行业升级的脖子;而 IN738 作为经典镍基超级合金,兼具超强耐高温性和抗蠕变能力,本该是燃气轮机热通道部件的 “天选之材”,却因打印难度大,长期难以规模化应用。

为啥非 IN738 不可?和 718、625 这些传统 SLM 常用合金比,它的优势太突出了:

- 耐高温与抗蠕变能力拉满:IN738 的 γ' 相(强化相)含量高达 18-20%,远高于 718 的 10-12%,更是远超几乎不含 γ' 相的 625,能在 750-900℃的高温下稳稳保持力学强度,抗蠕变性能比 718 提升 30% 以上,完美适配涡轮机热通道部件的长期服役需求;

- 力学强度碾压同级:室温下 IN738 的抗拉强度能冲到 1400MPa 以上,比 625(约 1000MPa)和 718(约 1200MPa)都要能打,轻松扛住燃气轮机运行时的高机械载荷;

- 适用场景更精准:718 加工性好、成本低,适合中低温(≤650℃)、中低应力部件;625 耐腐蚀性突出,多用于燃烧室衬套等腐蚀工况;而 IN738 就是高温高应力场景的 “专属王者”,专门针对涡轮导向叶片、工作叶片等核心热端部件设计;

- 打印难题已攻克:之前 IN738 因高 γ' 相含量,打印时容易出现微裂纹、宏观裂纹,难以规模化应用,如今 EOS 通过成分微调和工艺优化,彻底解决了这个痛点,让它成为 SLM 打印的可靠之选。

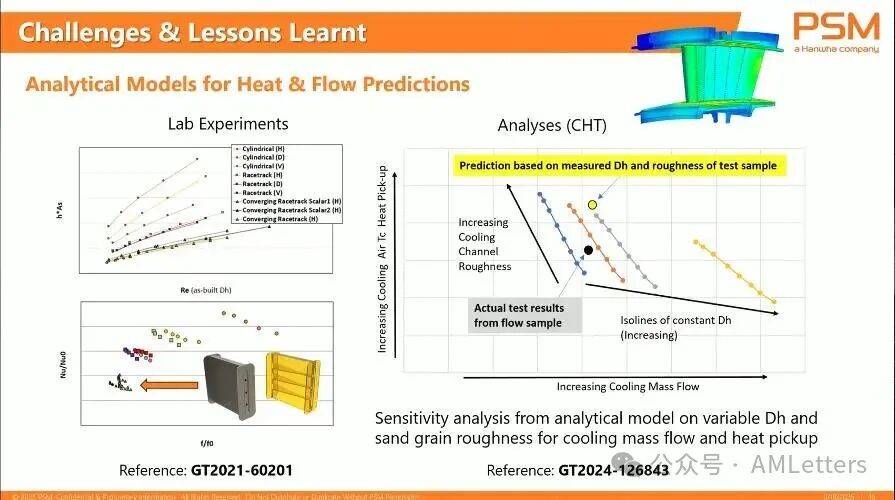

3D 打印的出现,更是让 IN738 的优势彻底释放:它能自由设计厘米级长距离弯曲冷却通道,让冷却效率直接提升 50%,还能实现复杂部件一体化成型,把材料潜力发挥到极致。为了把这些关键技术落地经验分享给行业,全球激光粉末床熔融巨头 EOS,联合燃气轮机售后领军者 PSM,专门举办了 “IN738 in Action” 专项研讨会。

会上不仅拆解了 IN738 增材制造的核心突破 —— 材料配方微改破解开裂难题、后处理工艺整合提效、冷却通道创新设计,还带来了实打实的实证数据:基于 IN738 打印的部件已实际装机运行超 3.4 万小时,启停次数 530 次,性能稳定到超出预期,让技术落地有迹可循。

现在,我们已经把本次研讨会的核心 PPT 整理完毕,里面包含技术原理、材料对比、实操案例、性能数据等干货,分享给 AMLetters 公众号的粉丝朋友们~ 不管你是深耕燃气轮机领域的从业者,还是关注高温合金增材制造的技术人,这份资料都能给你直接的参考和启发。快转发给身边需要的朋友,一起解锁高端制造升级新路径!

END

关注AMLetters

长三角G60激光联盟陈长军转载

热忱欢迎参加我们在2026年4月15-17日在苏州举办的第八届涡轮技术大会暨民用航空发动机和燃气轮机展以及激光在民用航空发动机和燃气轮机中的应用大会(4月16日)

相关内容

最新资讯

“为了学分这么拼吗?”大学男生...

为了赚一点点可怜的学分,大学生们能拼命到什么程度?这些孩子确实让人觉得又好笑又心疼。上过大学的同学一...

全国区域教育评价改革交流研讨会...

全国研讨聚宜昌 共探评价改革 主题引领 多维交流 2025 YICHANG 12月26日至27日,由...

时隔5年,缅甸再次举行大选

编辑 | 董鑫12月28日,缅甸仰光、内比都、曼德勒等多个省邦102个乡镇开始陆续举行全国多党民主大...

爱操心的父母习惯用力去帮忙,却...

每个家长都希望孩子能健康,快乐,积极向上,希望孩子少走一点弯路,人生多坦途。 这是出自对孩子最深和...

元旦开园!武汉新增一大型主题乐...

湖北日报讯(记者刘郸、通讯员秦岭)这个元旦小长假,武汉人又添一遛娃好去处。12月28日,武汉江夏五里...

河南焦作文旅男篮再创辉煌:96...

2025年12月26日晚,焦作的市太极体育中心太极馆里,热情的观众们早已聚集,期待着一场精彩绝伦的篮...

老师18年未获职称,递交离职申...

李慕辞从包里掏出辞职申请,校长张履安却死死不肯收下,还满脸汗,低声下气求她“千万不能走”。谁能想到,...

江西成人高考报名,这家技术领先...

随着终身学习理念的深入人心,成人高考已成为众多在职人士提升学历、增强职场竞争力的重要途径。在江西,每...

俄罗斯前副国防部长,突然去世

中新网12月28日电 据英媒报道,现年56岁的俄罗斯前国防部副部长尤里·萨多文科在当地时间12月25...

男子充值爱奇艺25年会员遇退费...

封面新闻记者 叶海燕近日,河南男子在爱奇艺平台充了25年会员遇退费难一事引发关注。12月28日上午,...